Сварочное оборудование

/Контактная сварка

К сожалению, ни одного товара по вашим параметрам не найдено :(

Не расстраивайтесь, на нашем сайте представлен не весь ассортимент продукции, свяжитесь с нами и мы подберём товар под ваш запрос!

-

позвоните по номеру +7 (800) 333-64-34

-

напишите ваш запрос на почту info@welding-russia.ru

-

или напишите нам в WhatsApp

Контактная сварка

22.11.2023

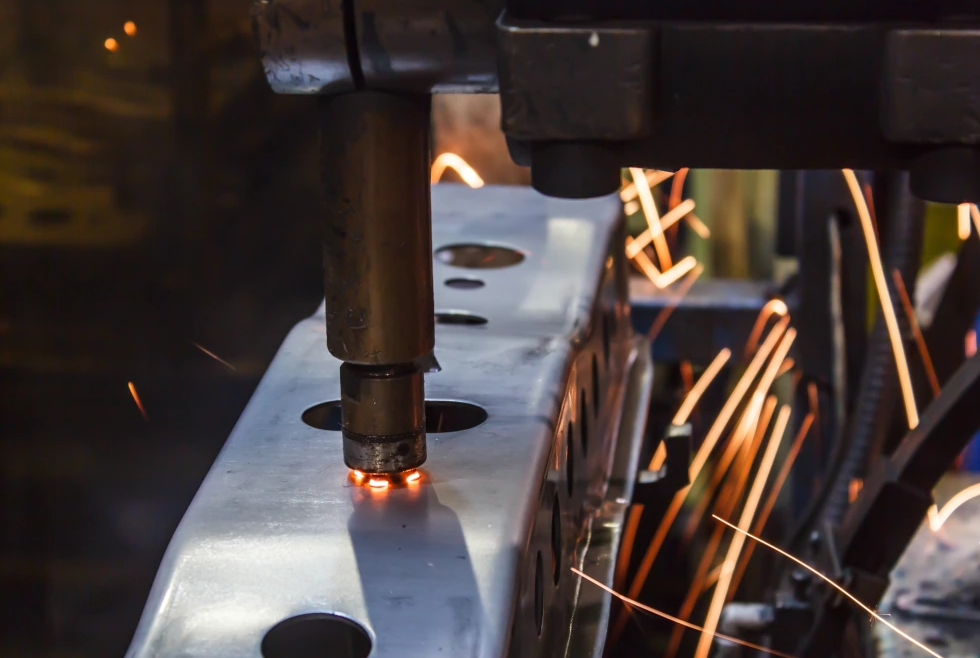

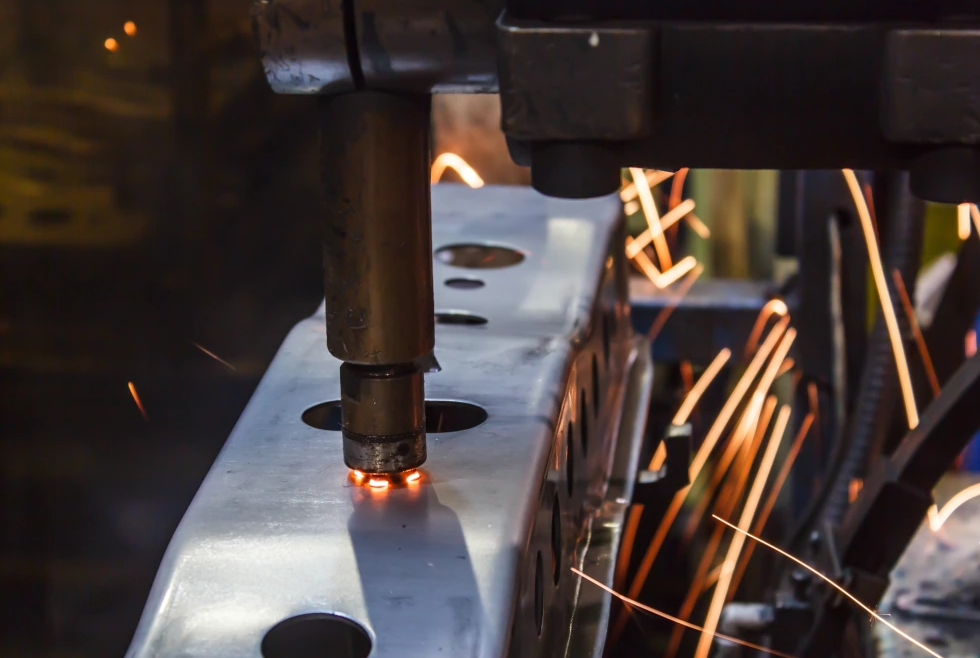

Основной принцип работы контактной сварки

Контактная точечная сварка используется для соединения металлических деталей различной толщины и состава. В отличие от других технологий (ММА, TIG, MIG-MAG и т.д.), она не требует использования присадочных материалов (проволоки, прутков, плавящихся электродов) и не расходует газ. Технология создания соединений отражена в названии, где основным механизмом выступает сварочная точка. Последняя является результатом механического (сжатия) и электрического (подачи высокого тока) воздействия на свариваемые детали. В зависимости от поставленных задач и используемого оборудования, детали соединяются в одной или нескольких местах (не нагревая и не деформируя смежные области).

Стыковая сварка также относится к разряду контактной, не имея как таковых точек. Она соединяет детали по всей площади (одной или обеих заготовок), требуя использования специальных аппаратов. Данный вид сварки и оборудование разберем детально ниже. Сейчас же стоит отметить роль электродов, которые изготавливаются из цветных металлов. Бронзовые и медные сплавы обеспечивают высокую токопроводимость. Несмотря на легирование хромом, никелем, кадмием, бериллием (и т.д.), они обладают высокой степенью износа. Поэтому электроды в контактной сварке можно назвать расходными материалами.

Нужно полагать, что соединение заготовок из алюминия и, например, из жаропрочной стали требует разной настройки оборудования и использования разных расходников. Качество и характеристики сварочной точки зависят от: силы сжатия контактной зоны, величины тока (и, соответственно, уровня нагрева), диаметра и формы электрода, времени воздействия, а также толщины деталей. К примеру, размер кромки (S) наиболее тонкой заготовки задает параметры электрода. Диаметр последнего должен быть примерно в 3 раза больше S (зависит от электропроводности электрода и физических свойств соединяемых металлов).

Как производится деформация металла? Все оборудование контактной сварки включает в себя механическую часть с пневмо- или гидросистемой. Именно она сдавливает заготовки, предоставляя возможность индивидуальной настройки силы сжатия.

Виды контактной сварки

Данная технология включает в себя целый ряд различных процессов и методов. Существуют однофазные и трехфазные аппараты, оборудование одноточечного и многоточечного воздействия, прямолинейные и радиальные машины, ручные и автоматизированные системы. Минуя технические отличия и особенности применения, контактную сварку можно разделить на 4 вида.

Контактная точечная сварка используется для соединения металлических деталей различной толщины и состава. В отличие от других технологий (ММА, TIG, MIG-MAG и т.д.), она не требует использования присадочных материалов (проволоки, прутков, плавящихся электродов) и не расходует газ. Технология создания соединений отражена в названии, где основным механизмом выступает сварочная точка. Последняя является результатом механического (сжатия) и электрического (подачи высокого тока) воздействия на свариваемые детали. В зависимости от поставленных задач и используемого оборудования, детали соединяются в одной или нескольких местах (не нагревая и не деформируя смежные области).

Стыковая сварка также относится к разряду контактной, не имея как таковых точек. Она соединяет детали по всей площади (одной или обеих заготовок), требуя использования специальных аппаратов. Данный вид сварки и оборудование разберем детально ниже. Сейчас же стоит отметить роль электродов, которые изготавливаются из цветных металлов. Бронзовые и медные сплавы обеспечивают высокую токопроводимость. Несмотря на легирование хромом, никелем, кадмием, бериллием (и т.д.), они обладают высокой степенью износа. Поэтому электроды в контактной сварке можно назвать расходными материалами.

Нужно полагать, что соединение заготовок из алюминия и, например, из жаропрочной стали требует разной настройки оборудования и использования разных расходников. Качество и характеристики сварочной точки зависят от: силы сжатия контактной зоны, величины тока (и, соответственно, уровня нагрева), диаметра и формы электрода, времени воздействия, а также толщины деталей. К примеру, размер кромки (S) наиболее тонкой заготовки задает параметры электрода. Диаметр последнего должен быть примерно в 3 раза больше S (зависит от электропроводности электрода и физических свойств соединяемых металлов).

Как производится деформация металла? Все оборудование контактной сварки включает в себя механическую часть с пневмо- или гидросистемой. Именно она сдавливает заготовки, предоставляя возможность индивидуальной настройки силы сжатия.

Виды контактной сварки

Данная технология включает в себя целый ряд различных процессов и методов. Существуют однофазные и трехфазные аппараты, оборудование одноточечного и многоточечного воздействия, прямолинейные и радиальные машины, ручные и автоматизированные системы. Минуя технические отличия и особенности применения, контактную сварку можно разделить на 4 вида.

- Точечная сварка. Классический вид, с которого и началось развитие данного направления. Он подразумевает сварочный процесс, направленный на одну или несколько точек одновременно. Электроды с двух сторон с заданной механической силой и уровнем тока воздействуют на соединяемые детали в течение заданного времени (0,1-3 секунды, в зависимости от мощности нагрева). Подходит для сваривания листового металла толщиной в среднем от 0,5 до 8 мм. Промышленные аппараты преимущественной мощности могут работать и с более толстыми заготовками (до 20-30 мм). Также существует оборудование для соединения особо тонких листов (до 0,02 мкм).

- Шовная сварка. Может быть непрерывной, шаговой и прерывистой, отличаясь характером воздействия. Как правило, используется для работы деталями толщиной не более 3 мм. Оборудование представлено в виде специальных станков, оснащенных прокатными дисками-электродами. Данная технология позволяет создавать герметичные сварные швы, что выгодно используется в производстве различных емкостей, труб, баков.

- Рельефная сварка. Имеет много общего с точечной, отличаясь способом воздействия и спецификой подготовки деталей. В данном случае характер соединения задает не электрод (его форма и размер), а рельефные выступы на заготовках. Последние изготавливаются заранее, требуя высокой геометрической точности. Электрический ток разогревает выступ с обратной стороны, после чего верхняя заготовка прижимается к нижней. Благодаря пластической деформации выемка заполняется металлом, образуя ровную поверхность. В рельефной сварке используются высокие токи и электроды преимущественной площади. Последние требуют замены в несколько раз реже, чем, например, в аппаратах точечной сварки.

- Стыковая сварка. Технология отличается тем, что шов образуют сами детали (разогретые воздействием электрического тока), а не электроды. Используется в основном для создания торцевых соединений, обеспечивая высокую скорость работ. Стыковая сварка предполагает давление на заготовки, в результате которого происходит пластическая деформация. В зависимости от вида (оплавлением или сопротивлением), образуется или не образуется грат (сварочное утолщение). В первом случае торец заготовки разогревается до состояния жидкого металла, после чего происходит стыковка. Таким способом можно сваривать толстые детали с площадью торцов до 100000 мм². Во втором случае – включение электрического тока и сжатие осуществляются почти одновременно. Сварка сопротивлением требует меньшей силы тока, позволяя получить более эстетичный вид. Используется для соединения относительно небольших деталей площадью сечения до 200 мм².

Техническое оборудование, используемое при контактной сварке

Все аппараты состоят из трех систем: электрической, механической и охлаждающей. Источники тока, работающие от сети 220В или 380В, могут быть собраны на основе конденсаторов или трансформатора. Первые накапливают энергию, вторые – преобразуют и подают ток сразу. В зависимости от типа работ, управление может быть ручным (при помощи кнопок) или ножным (педаль). Аппараты контактной сварки также отличаются:

- габаритами, мощностью и функционалом;

- уровнем автоматизации (промышленные роботы, например, используются на конвейерных производствах);

- способом перемещения подвижных электродов (продольные, поперечные, радиальные системы);

- назначением (универсальные и специальные, например, для сварки бензобаков).

Среди наиболее востребованных типов оборудования стоит выделить три вида аппаратов.

- Стационарные машины контактной сварки. Размещаются в цеху или мастерской, не предполагая возможности изменения местоположения. Могут включать в себя ЧПУ, механическую или гидравлическую систему сжатия, систему односторонней или двухсторонней сварки. Вытянутая форма обеспечивает удобство размещения заготовки, ножная педаль исключает необходимость задействования рук (подходит для работы одного человека). Система включения (отключения) сварочного тока синхронизирована с механической частью, что повышает качество сварки, увеличивает производительность, а также упрощает процесс сварки для оператора. Опционально могут оснащаться интерфейсом для подключения ПК и/или принтера, выносной панелью управления и другими дополнениями.

- Ручные клещи. Принцип работы не отличается от стационарных машин, за исключением размеров. Сварочные клещи – ручной инструмент небольших габаритов и веса (до 12 кг), с помощью которых можно выполнять работу по месту. Для увеличения мобильности таких аппаратов, источник питания может быть вынесен в отдельный корпус. Функциональность зависит от мощности источника, длины вылета и формы плечей (держателей электродов), электронной системы управления и комплектации. Современные модели включают в себя электронный таймер (задает время воздействия электрическим током), могут поставляться с устройством для заточки электродов.

- Споттеры. Название произошло от английского слова «spot», что означает точка. Споттеры широко используются в автомастерских для проведения кузовных работ, а именно – выправления вмятин. Современные аппараты оснащаются пистолетами, инерционными молотками, некоторые из них – клещами и микропроцессорным управлением. Как именно работает споттер? На пистолет подается плюс, на кузов авто – минус. Электрическое воздействие нагревает металл в нужной точке, соединяя кончик, шпильку, болт (и т.д.) с деталью автомобиля. После этого включается молоток, который дергает с заданной силой и скоростью вмятину в обратную сторону. Грамотная настройка силы тока и механического удара позволяет восстановить форму крыла, двери или капота. Слишком большая мощность станет причиной появления прожога, сильный импульс – образования дырки (отрывания точки).

Области применения контактной сварки

Электрическая ковка (так называлась в 1880 годах) выгодно отличается от других видов сварки отсутствием пламени. С её помощью начали соединять телеграфные провода, а позже – изготавливать самолетные и автомобильные двигатели, системы охлаждения и многие другие детали. Сегодня, в том числе благодаря разнообразию оборудования, точечная сварка используется в большинстве производственных направлений.

С её помощью выполняют торцевые соединения, сварку внахлест, ремонтируют автомобили и строят трубопроводы. Она применима для работы с легированными сплавами и низкоуглеродистыми сталями, цветными металлами, жаропрочными материалами, а также аналогами, образующими защитные (оксидные и другие) пленки. Диапазон свариваемых толщин колеблется в пределах 0,02-30 мм. Контактная сварка востребована в:

- строительстве, химической и нефтегазовой промышленности;

- производстве (и ремонте) наземного, воздушного, водного транспорта и спецтехники;

- электронной промышленности (изготовление измерительных приборов, аппаратов и т.д.);

- машиностроении, а также производстве оборудования и инструментов для бытового и профессионального использования.

Каждая разновидность обладает набором уникальных возможностей, определяя сферу применения. При помощи стыковой сварки собирают рельсы, трубы, металлическую мебель, строительный крепеж (кронштейны, болты и пр.) и армокаркасы, рабочие насадки и инструмент (сверла, пилы, коронки). Она позволяет соединять разнородные детали, например, изготовленные из конструкционной и обычной стали.

Рельефная сварка отлично проявила себя в соединении заготовок разного сечения. Довольно часто с её помощью приваривают крепления, кронштейны, петли, (и т.д.) к листовым материалам. Таким способом выполняется навеска дверей авто или, например, установка замков на багажники и капоты. Возможность безопасного соединения с тонкими деталями широко используется в радиоэлектронике.

Уникальная технология шовной сварки позволяет создавать плотные герметичные швы при стабильном качестве и высокой скорости работ. Многие баки, камеры, капсулы, водяные емкости изготавливаются таким способом. Благодаря высокой прочности соединения деталей, шовная сварка также применяется в производстве оборудования, работающего под давлением.

Преимущества и недостатки контактной сварки

Любая технология имеет свои плюсы и минусы. Начнем с достоинств, которых у контактной сварки довольно много. В первую очередь стоит отметить высокую производительность, которая недоступна другим видам. Шовная сварка позволяет соединять детали со скоростью 150 см в минуту! Если говорить о классической точечной технологии, то это – до 600 контактов в минуту. Среди других ярких преимуществ можно выделить:

- Стабильность качества при грамотной настройке оборудования и отсутствии человеческого фактора.

- Минимальные расходы. Для сварки не требуются присадочные прутки, плавящиеся электроды, газ. Несмотря на преимущественную силу тока, потребление энергии ниже, чем, например, у аргонодугового аппарата. Ведь у технологии точечного нагрева КПД намного выше, чем у сварки сплошного шва.

- Безопасность. Работа не сопровождается образованием сварочного пламени, обильным появлением искр, окалин, вредных газов и испарений. Руки сварщика не находятся в зоне риска во время стыковой, шовной или классической точечной сварки.

- Высокое качество соединения и внешний вид, часто не требующий дополнительной обработки. Зона воздействия остается ровной без выпуклостей и кратеров.

- Широкая сфера применения и часто – незаменимость технологии. Многие виды работ, доступные для аппаратов контактной сварки, можно провести только с их помощью.

- Пониженный риск деформации деталей за счет минимальной площади нагрева.

- Совместимость с роботизированными системами, ЧПУ, конвейерными линиями.

- Простота настройки оборудования, возможность назначения оператора с минимальным опытом.

Минусы тоже есть, многие из которых являются следствием присутствия уникальных возможностей. Несмотря на широкую сферу применения, у точечной сварки она ограничена. С её помощью нельзя сделать, например, сплошное соединение на месте, ведь аппараты шовной сварки представлены в виде габаритных стационарных машин. При этом качество самого шва (глубину провара, ровность заполнения и т.д.) невозможно проверить на глаз. Также контактная сварка:

- требует наличия хорошей электропроводки из-за токов большой силы;

- предполагает использование сложного дорогостоящего оборудования, что не позволяет оснащать им небольшие мастерские;

- не подходит для тех типов работ, при которых предъявляются повышенные требования к надежности шва. Механическая прочность соединения контактной сварки зачастую ниже, чем у других технологий.

Размеры деталей в свою очередь часто ограничены габаритами сварочных машин, в частности – длиной и формой электрододержателей. Поэтому перед покупкой оборудования стоит внимательно изучить техническую часть, взвесив все за и против.

FAQ:

Какова примерная стоимость оборудования для контактной сварки?

Цена зависит от типа аппарата, его функциональных возможностей и прогрессивности электронного оснащения. В качестве примера возьмем сварочные клещи, где самые простые модели стоят 15-20 тыс. рублей, подвесные промышленные системы – от 500 тыс. рублей. Самыми дорогими являются стационарные машины контактной сварки (100 тыс. – 1 млн рублей и выше).

Какие особенности контактной сварки следует учитывать при работе с тонкими металлическими листами?

Для качественного эстетического соединения тонких металлов стоит тщательно выбирать силу тока и длительность. Недостаточное воздействие приводит к непроварам, избыточное – к выплеску металла. Во время работы с деталями разной толщины (с разницей сечения в 2, 3 и более раз) появляется риск смещения литого ядра в сторону толстой детали. Поэтому тонкий лист может плохо фиксироваться. Исправить ситуацию поможет использование разных по своей электропроводности и диаметру электродов, а также установка теплового экрана.

Какие факторы могут повлиять на качество сварки при использовании контактной сварки?

Качество подготовки (обработки) деталей, диаметр и материал электродов, длительность протекания сварочного тока, сила сжатия. А также режим работы, который выбирается, исходя из типа сварки, состава деталей и их толщины.

Какие типы материалов лучше всего сваривать с помощью контактной сварки?

Подходит для соединения цветных, коррозионностойких, нержавеющих и черных металлов, мягких и жаростойких сплавов, деталей, изготовленных из алюминия, меди, титана.

Каким образом контактная сварка влияет на прочность сварного соединения?

В зоне воздействия электрического тока и физического давления образуется литое ядро, соединяющее две детали. От характеристик данной зоны (размера, оси, формы, глубины), а также частоты сварочных точек зависит прочность соединения.

Другие новости

- 04.10.2023 Сварка аргоном Подробнее

- 05.12.2023 Сварка алюминия Подробнее

- 06.11.2023 Сварка электродами Подробнее