Сварочное оборудование

/Сварка аргоном

К сожалению, ни одного товара по вашим параметрам не найдено :(

Не расстраивайтесь, на нашем сайте представлен не весь ассортимент продукции, свяжитесь с нами и мы подберём товар под ваш запрос!

-

позвоните по номеру +7 (800) 333-64-34

-

напишите ваш запрос на почту info@welding-russia.ru

-

или напишите нам в WhatsApp

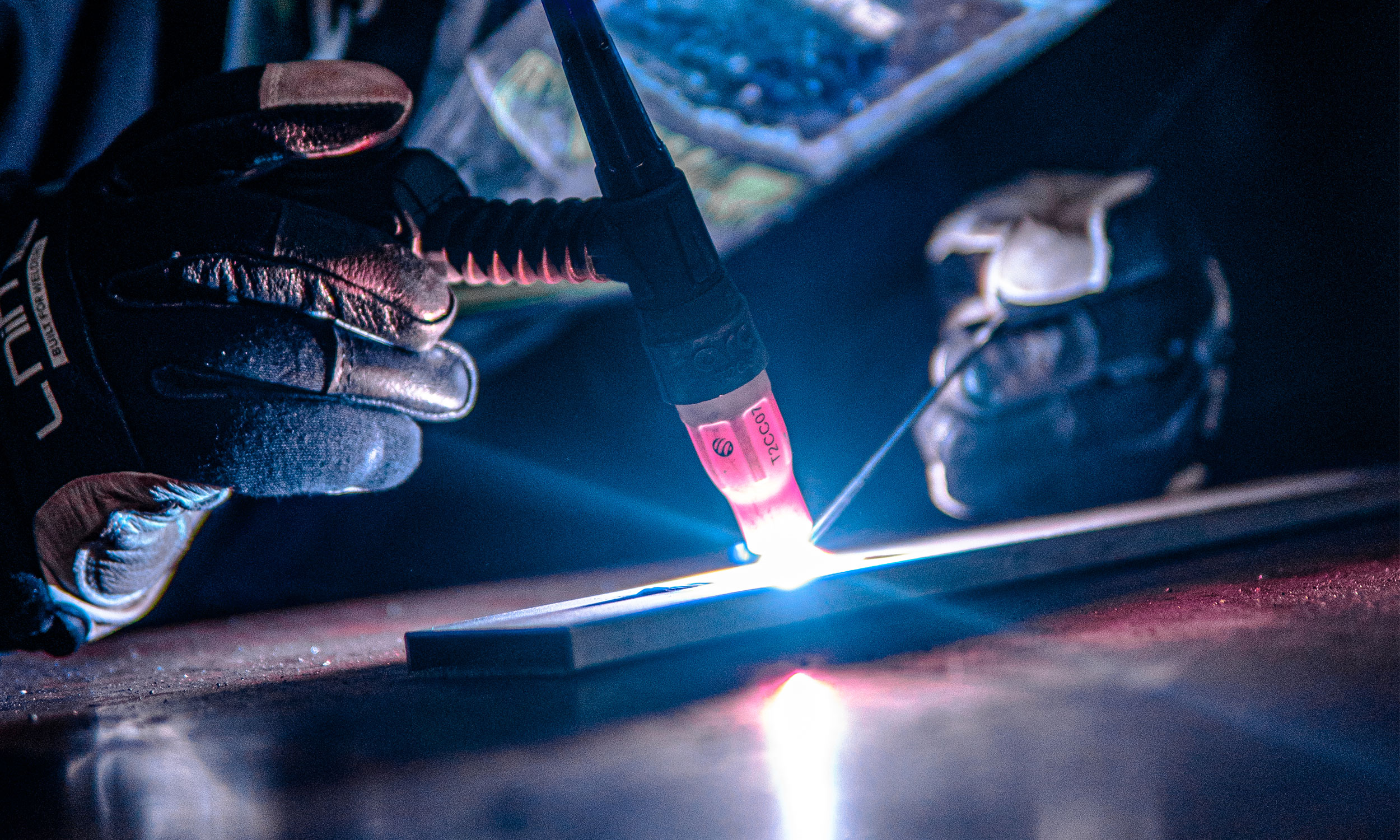

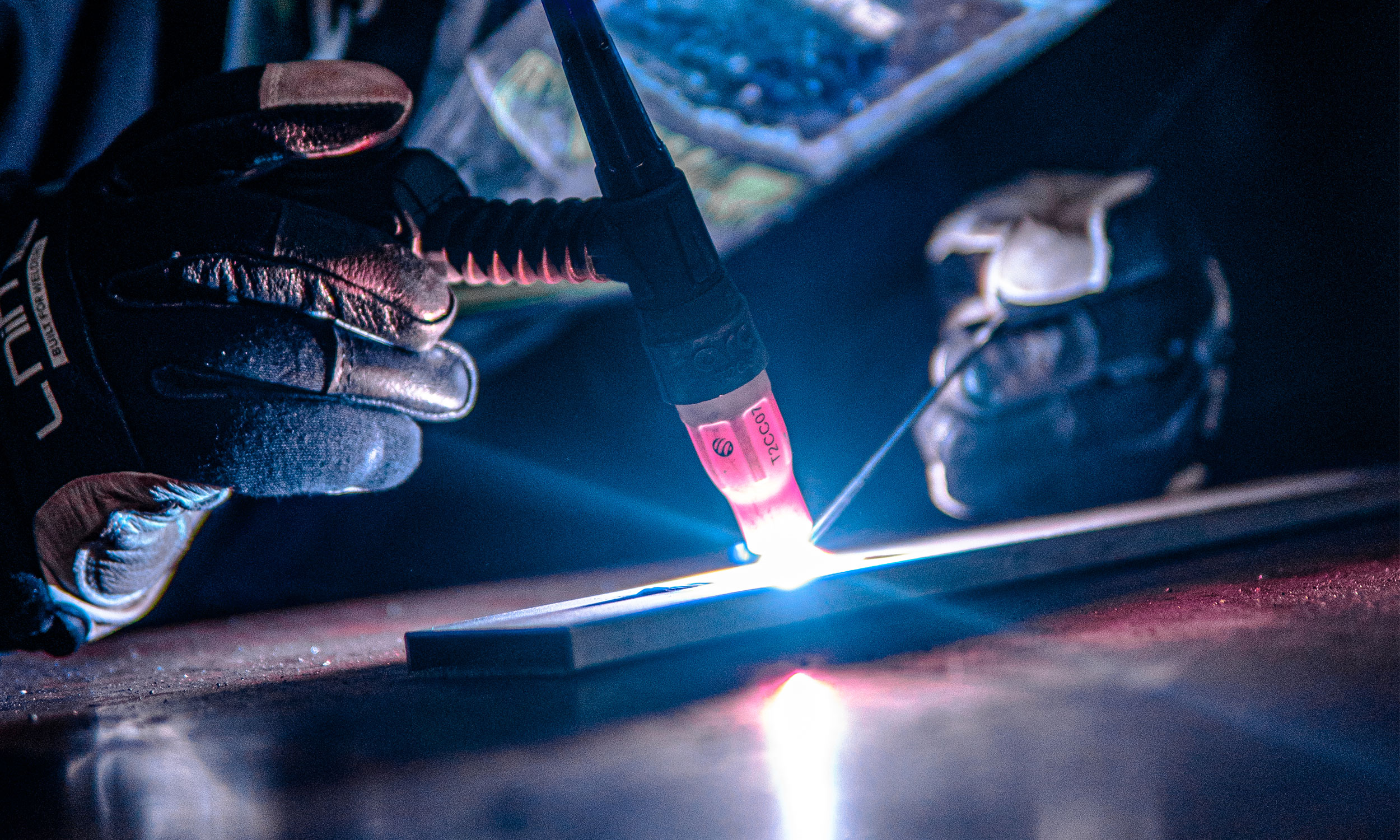

Сварка аргоном

04.10.2023

Определение аргонодуговой сварки и ее основные принципы.

С помощью аргонодуговой сварки производится соединение металлов под воздействием электрической дуги, возбуждаемой постоянным либо переменным током. Обязательным условием является создание защитной среды в рабочей зоне при помощи инертного газа. Для обозначения метода используется аббревиатура TIG, которая расшифровывается как Tungsten Inert Gas. В названии зашифрованы главные составляющие, где Tungsten – вольфрам (перевод с английского), Inert Gas – инертный газ. В роли последнего чаще всего используется аргон, отчего появилось второе название – сварка аргоном.

TIG имеет множество отличий от других видов сварки, главным из которых является использование неплавящегося электрода. Он нужен для возбуждения дуги, которая под действием высокой температуры образует сварочную ванну (плавит кромки соединяемых деталей). Последняя заполняется тем же материалом (бронза, алюминий, нержавеющая сталь и т.д.), что используется в изготовлении деталей. Он поставляется в рабочую зону отдельно, причем без задействования горелки (не так, как в аппаратах MIG/MAG – непрерывно, автоматически). Для этого в TIG используются присадочные прутки, которые так же, как и свариваемые детали, плавятся под воздействием дуги.

Особое внимание стоит уделить роли инертного газа в данном процессе. Чтобы во время сварки не протекали окислительные и другие процессы, рабочую зону нужно оградить от воздействия окружающего воздуха. Почему используется именно аргон? Его одноатомное строение обеспечивает инертность (отсутствие химической реакции) к металлам, повышая качество соединения, чистоту сварочного шва. Так как все инертные газы тяжелее, плотнее воздуха, они не смешиваются с окружающей средой. В зависимости от физических свойств свариваемых деталей, используются чистые газы или их смеси. К примеру, для работы с черными металлами аргон может смешиваться с углекислым газом, кислородом, гелием.

Почему в роли электрода используется вольфрам? Данный материал относится к категории тугоплавких, сохраняя физические свойства в широком температурном диапазоне. Электроды TIG часто включают в себя другие металлы, отличаясь формой наконечника (заточки), назначением, режимами работы, другими характеристиками. Добавление в вольфрам циркония, иттрия (и т.д.) изменяет его физические свойства, необходимые для реализации той или иной технологии. К примеру, для грубой работы на постоянном токе (DC) с прямой полярностью хорошо подходят электроды с добавлением 2% тория. Современные инверторы, включающие в себя режим переменного тока (AC), требуют большей электропроводности, которой можно добиться добавлением циркония.

Особенности аргонодуговой сварки

TIG сварка может производиться на постоянном (DC) или переменном (AC) токе. В первом случае электроны двигаются в одном направлении (от плюса к минусу), обеспечивая стабильность дуги, высокую скорость осаждения металла и более качественный провар. На постоянном токе (аппаратах DC) варят черные металлы (в том числе чугун). Для расширения функционала, в частности – обеспечения возможности сварки и цветных металлов, стоит приобрести инвертор формата AC/DC. Стоимость такого оборудования всегда выше.

В чем заключается особенность работы в режиме AC? Переменный ток меняет свое направление (полярность) более 100 раз в секунду. Данное воздействие равномерно распределяет тепловую энергию, что может выгодно использоваться для работы с тонкостенными заготовками. Режим AC позволяет работать с цветными металлами, а также намагниченными деталями, физические свойства которых негативно влияют на дугу. Поэтому для сварки различного оборудования, приборов и систем используется именно переменный ток.

Если не привязываться к полярности, типу тока и виду используемых электродов, у данного вида сварки можно выделить следующие особенности:

С помощью аргонодуговой сварки производится соединение металлов под воздействием электрической дуги, возбуждаемой постоянным либо переменным током. Обязательным условием является создание защитной среды в рабочей зоне при помощи инертного газа. Для обозначения метода используется аббревиатура TIG, которая расшифровывается как Tungsten Inert Gas. В названии зашифрованы главные составляющие, где Tungsten – вольфрам (перевод с английского), Inert Gas – инертный газ. В роли последнего чаще всего используется аргон, отчего появилось второе название – сварка аргоном.

TIG имеет множество отличий от других видов сварки, главным из которых является использование неплавящегося электрода. Он нужен для возбуждения дуги, которая под действием высокой температуры образует сварочную ванну (плавит кромки соединяемых деталей). Последняя заполняется тем же материалом (бронза, алюминий, нержавеющая сталь и т.д.), что используется в изготовлении деталей. Он поставляется в рабочую зону отдельно, причем без задействования горелки (не так, как в аппаратах MIG/MAG – непрерывно, автоматически). Для этого в TIG используются присадочные прутки, которые так же, как и свариваемые детали, плавятся под воздействием дуги.

Особое внимание стоит уделить роли инертного газа в данном процессе. Чтобы во время сварки не протекали окислительные и другие процессы, рабочую зону нужно оградить от воздействия окружающего воздуха. Почему используется именно аргон? Его одноатомное строение обеспечивает инертность (отсутствие химической реакции) к металлам, повышая качество соединения, чистоту сварочного шва. Так как все инертные газы тяжелее, плотнее воздуха, они не смешиваются с окружающей средой. В зависимости от физических свойств свариваемых деталей, используются чистые газы или их смеси. К примеру, для работы с черными металлами аргон может смешиваться с углекислым газом, кислородом, гелием.

Почему в роли электрода используется вольфрам? Данный материал относится к категории тугоплавких, сохраняя физические свойства в широком температурном диапазоне. Электроды TIG часто включают в себя другие металлы, отличаясь формой наконечника (заточки), назначением, режимами работы, другими характеристиками. Добавление в вольфрам циркония, иттрия (и т.д.) изменяет его физические свойства, необходимые для реализации той или иной технологии. К примеру, для грубой работы на постоянном токе (DC) с прямой полярностью хорошо подходят электроды с добавлением 2% тория. Современные инверторы, включающие в себя режим переменного тока (AC), требуют большей электропроводности, которой можно добиться добавлением циркония.

Особенности аргонодуговой сварки

TIG сварка может производиться на постоянном (DC) или переменном (AC) токе. В первом случае электроны двигаются в одном направлении (от плюса к минусу), обеспечивая стабильность дуги, высокую скорость осаждения металла и более качественный провар. На постоянном токе (аппаратах DC) варят черные металлы (в том числе чугун). Для расширения функционала, в частности – обеспечения возможности сварки и цветных металлов, стоит приобрести инвертор формата AC/DC. Стоимость такого оборудования всегда выше.

В чем заключается особенность работы в режиме AC? Переменный ток меняет свое направление (полярность) более 100 раз в секунду. Данное воздействие равномерно распределяет тепловую энергию, что может выгодно использоваться для работы с тонкостенными заготовками. Режим AC позволяет работать с цветными металлами, а также намагниченными деталями, физические свойства которых негативно влияют на дугу. Поэтому для сварки различного оборудования, приборов и систем используется именно переменный ток.

Если не привязываться к полярности, типу тока и виду используемых электродов, у данного вида сварки можно выделить следующие особенности:

- позволяет работать с широким спектром металлов (высоколегированными, низкоуглеродистыми, мартенситными сталями), в том числе образующих оксидную пленку во время нагрева;

- подходит для качественной проварки толстых, а также соединения тонких деталей, за счет настройки мощности (и других параметров) в большом диапазоне;

- позволяет сваривать разнородные материалы при соблюдении определенных условий, например, нержавеющей стали с латунью;

- обеспечивает чистоту, эстетичность сварного шва за счет низкого уровня зашлакованности, в том числе являющегося следствием вытеснения кислорода аргоном.

Популярные области применения аргонодуговой сварки

Главным толчком к развитию направления стала необходимость получения прочных, ровных швов во время соединения деталей из алюминия (и других из группы трудносвариваемых) и сплавов в самолетостроении. Этот материал обладает довольно низкой температурой плавления (660°С) при высокой теплопроводности и присутствии осадочной способности. На его поверхности (в воздушной среде) образуется тугоплавкая пленка, для разрушения которой требуется значительно больший нагрев – до 2044°С.

TIG (или WIG) сварка привлекла технологов своим качеством швов, позволяющих изготавливать конструкции высокой размерной точности из алюминия. Она расширила инженерные возможности, допуская соединение разных металлов. С её помощью начали собирать корпуса, производить сложные элементы двигателей и систем охлаждения. Любое нововведение, будь это внедрение титана, меди или латуни, сопровождалось использованием аргонодуговой технологии. Сегодня она высоко востребована в:

- Производстве летательных аппаратов (самолетов, спутников, вертолетов, ракет, дронов).

- Автомобилестроении. Современные модели включают в себя алюминиевые детали кузова, титановые элементы отделки, конструкционно сложные колесные диски и пр.

- Судостроении (корпуса катеров из нержавеющей стали, приборы и системы трубопроводов из цветных металлов).

- Изготовлении двухколесной техники (самокатов, велосипедов, мотоциклов).

- Строительно-садовой сфере, складском деле (корпуса различных аппаратов, мебель, тележки, стеллажи, леса).

- Производстве спортивного оборудования (тренажеры, стойки, турники, лестницы;

- изготовлении предметов искусства (памятников, арт-объектов).

Сложно назвать сферу деятельности, где бы ни использовалась аргонодуговая сварка. Благодаря технологичности современных аппаратов, сварка аргоном почти не имеет ограничений по применению. С её помощью можно варить черные и цветные металлы, углеродистые и нержавеющие стали, разнородные и трудносвариваемые материалы. Среди них: чугун, титан, медь, латунь и многие другие. TIG также позволяет работать с металлами, вступающими во взаимодействие с компонентами окружающего воздуха (магний, цирконий, алюминий).

Преимущества и недостатки использования аргонодуговой сварки в различных сферах

Работа сопровождается быстрым, направленным и очень мощным тепловым воздействием на кромки соединяемых деталей, не перегревая другие участки. Это стало возможным, в том числе благодаря покрытию зоны сварки аргоном. Последний подается через шланг с определенной скоростью, создавая барьер для тепловой и других видов энергии. В этом заключается секрет работы с тонколистовыми деталями, а также сплавами, легко поддающимися деформации при нагреве. Среди других ярких преимуществ технологии стоит выделить:

- стабильно высокое качество соединения, за счет отсутствия влияния внешних факторов;

- возможность работы в помещениях и на улице;

- отсутствие необходимости постобработки сварных швов, при условии использования целевого оборудования, соблюдении всех правил и профессионализма сварщика;

- отсутствие эффекта разбрызгивания, за счет чего сварочная ванна заполняется равномерно.

Минусы у аргонодуговой сварки тоже есть. Относительным недостатком является высокая стоимость оборудования, расходных материалов. Данный факт заставляет производственников, а также частных мастеров использовать более доступные альтернативы, если, конечно, они имеются. К примеру, для качественного и точного сваривания алюминиевых деталей лучше всего подходит TIG оборудование. Инверторы MMA (при условии выбора правильного аппарата, электродов) подходят для использования лишь в черновых работах.

Что касается скорости аргонодуговой сварки, то она сильно уступает другим методам. Ручные TIG аппараты вряд ли подойдут для конвейерного производства. Полуавтоматы с MIG же наоборот – ценятся за производительность. Если речь идет о работе с цветными металлами, то TIG аппарат можно заменить на MIG (с режимом PULSE). В этом случае качество шва при повышенной производительности будет не хуже. Однако такие полуавтоматы стоят существенно дороже TIG оборудования.

Среди недостатков также можно выделить:

- Зависимость от погодных условий во время работы на улице. В ветреную погоду аргон будет раздуваться, что станет причиной снижения качества шва.

- Более качественная подготовка (зачистка) деталей к работе. Поэтому для ремонта трубопровода на месте лучше выбрать ММА оборудование.

- Сложность процесса. Несмотря на существование различных электронных помощников в современных аппаратах TIG, сварка аргоном требует от сварщика богатого опыта и знаний;

- Низкая маневренность. Большая массивная горелка и задействование обеих рук не позволяют работать под острыми углами и в труднодоступных местах.

Основные компоненты и оборудование для аргонодуговой сварки

Сложность технологии отражается в разнообразии принадлежностей, необходимых для создания сварных швов в среде защитного газа. В их число входят:

- источник питания (сам аппарат), рассчитанный на те или иные режимы работы с панелью управления и электронными системами (если последние предусмотрены конструкцией);

- баллон со сжиженным газом, цвет которого говорит о виде и качестве используемого материала. Для чистого аргона используются серый, для технического – черный;

- TIG горелка. Она является главным инструментом, с помощью которого мастер направляет дугу для расплавления металлов и формирования шва. Может включать в себя кнопку включения/выключения, регулятор скорости подачи проволоки (на полуавтоматах), некоторые другие органы управления;

- расходные материалы (электроды, проволока, присадочные прутки), размер, форма, диаметр, материал изготовления которых зависят от особенностей работ. К примеру, для сварки титановых пластин используются титановые прутки;

- специальный шланг (как правило, высокого давления), который соединяет баллон со сварочным аппаратом для подачи газа;

- рукав горелки со съемным коннектором, с помощью которого происходит подключение к аппарату. От его длины и эластичности зависит удобство работы. Рукав является частью горелки – продается комплектом;

- редуктор устанавливается на баллон для возможности настройки скорости подачи и контроля давления. К нему (а если быть точнее – через него) подключается шланг;

- провод массы, соединяющий аппарат со свариваемой деталью. Благодаря нему между минусом (например, неплавким электродом) и плюсом (алюминиевой заготовкой) возбуждается электрическая дуга;

- дополнительные принадлежности, а также инструменты для подготовки к сварке. Сюда можно отнести ножные педали управления, щетки для зачистки швов, сварочные маски и т.д.

Чуть более подробно стоит остановиться на источнике питания, без которого невозможна реализация сварочного процесса. Современные аппараты построены на инверторной технологии, которая уменьшила габариты оборудования, позволила использовать постоянный (DC) и переменный (AC) токи в одном устройстве. Многие модели предусматривают возможность смены полярности для перераспределения тепловой энергии. Как это работает? Преимущественный нагрев всегда идет со стороны плюса. Для того чтобы снизить тепловое воздействие, например, на тонкую деталь (чтобы она не деформировалась), нужно подать плюс на неплавкий электрод.

Подготовка и настройка оборудования

Учитывая повышенный уровень сложности выполнения аргонодуговой сварки, стоит тщательным образом подготовить рабочее место, материалы, оборудование. Ни в коем случае не стоит делать свои первые шаги в полевых условиях. Даже опытные сварщики предпочитают организовывать работу в мастерской, где есть прочный верстак, вытяжка, стабильная сеть напряжения. Перед первым запуском аргонодугового аппарата стоит внимательно прочитать инструкцию, выполнить сборку оборудования, согласно рекомендациям производителя.

В первую очередь собирается горелка, состоящая из отдельных рабочих элементов, деталей. Данный опыт позволит разобраться в её конструкции, что станет основой для успешной замены комплектующих в будущем. В корпус монтируется цангодержатель, в который устанавливается сама цанга. Далее прикручивается хвостовик (не до конца), размещается рабочее сопло. Последним этапом выступает установка, а также настойка положения неплавкого электрода. Для прочной фиксации вольфрамового стержня до конца закручивается хвостовик. После сборки, рукав горелки подключается к аппарату. Для этого используется байонетный разъем (чаще всего плюс) и пятипиновый коннектор управления.

Для обеспечения рабочего процесса аргоном, необходимо при помощи шланга соединить баллон с аппаратом. Перед тем как это сделать, нужно установить редуктор. Последний должен быть рассчитан на работу с тем газом, который использует мастер (в данном случае аргоном). Не стоит забывать и о необходимости использования кабеля массы, который соединяется с минусовым коннектором (или плюсовым при обратном подключении). Другой его конец закрепляется на верстаке или самой детали. Педаль из комплекта (или приобретенную отдельно) подключают к целевому разъему, располагая в удобном месте (под ногой). Отдельного внимания заслуживает расположение всех компонентов оборудования. Шланги, рукава, провода не должны путаться между собой, перекручиваться или натягиваться. Инвертор и баллон также не должны стеснять движения сварщика.

Как подготовить собранное оборудование к работе? Какие базовые настройки нужно выполнить?

- Отрегулировать при помощи редуктора расход газа, который зависит от размера сопла, условий работ (в мастерской или на улице).

- Включить аппарат, если он поддерживает несколько режимов работы – выбрать TIG.

- Выбрать постоянный или переменный ток. Стоит отметить, что прямая или обратная полярность настраивается в момент сборки (провод массы и горелка подключаются к тем или иным клеммам).

- Настроить время предпродувки газом, это исключит попадание воздуха в момент начала сварки.

- Выставить ток поджига и время нарастания его величины до рабочего тока. Диапазон рекомендуемых параметров можно посмотреть в инструкции. Точные значения выбираются опытным путем – отталкиваясь от вида работ, предпочтений мастера.

- Настроить рабочую величину сварочного тока, опираясь на специальную таблицу, где учитываются вид газа, материал и толщина деталей. Последнюю можно найти в сопроводительной документации или прямо на корпусе аппарата.

- Установить время спада для заваривания кратера, величину тока.

- Выставить время постпродувки (в секундах) для защиты свежесваренного участка от воздействия воздуха после выключения горелки.

Список и порядок настроек разных аппаратов может отличаться, не имея или наоборот –включая дополнительные функции и электронные системы оборудования.

Советы по выбору и использованию материалов для сварки

Как уже можно было понять выше, для работы с аргонодуговым оборудованием используется три вида расходуемых материалов: газ, присадочный пруток, неплавкий электрод. Последний, несмотря на большой срок службы и устойчивость к тепловому воздействию, требует своевременной замены. Более того, для работы на разных настройках аппарата и с разными металлами, требуется целый набор вольфрамовых электродов. Как их выбрать, для чего именно они предназначены?

Вольфрамовые электроды регламентируются ГОСТ 23949-80, из которого можно узнать подробную информацию о видах, типах, назначении. Они имеют кириллическую (русскую) маркировку (ЭВЧ, ЭВИ, ЭВЛ и т.д.), а также цветовую (например, красные – WT 20, серые – WC 20). Первые две буквы латинской (английской) маркировки обозначают:

- WP – вольфрам без добавок. Такие электроды обеспечивают стабильность дуги, что может выгодно использоваться в работе с трудно свариваемыми металлами.

- WZ – с легированием цирконием. Материал создан для сварки на переменном токе.

- WC – с добавлением оксида церия. Довольно универсальные электроды, в том числе позволяющие работать на небольших значениях тока.

- WY – с легированием иттрием, что повышает износостойкость во время работы на постоянном токе.

- WL – с добавлением лантана. Универсальный материал, пригодный для соединения деталей из нержавеющей и углеродистой стали, а также алюминиевых сплавов.

- WT – торированные электроды, отличающиеся легким поджигом и стабильной дугой. Позволяют сваривать, в том числе, титан и медные сплавы.

Новичкам стоит начинать учиться и работать с наиболее универсальными неплавящимися электродами, такими как WC и WL. Они подходят к большинству металлов, исключая необходимость частой замены. Выбор диаметра зависит от характеристик сварочного шва, а именно: ширины, глубины провара.

Разобраться в ассортименте присадочных прутков для TIG немного проще, чем в электродах. Они отличаются диаметром, металлом, длиной. Главное правило по выбору – материал присадки должен быть идентичен составу свариваемых деталей. То есть для соединения медных заготовок нужно использовать медные прутки или проволоку. Производители всегда указывают назначение на упаковке, а также в сопроводительной документации (если таковая прилагается). Что касается диаметра, то он должен соответствовать диаметру вольфрамового электрода. При этом мастер опытным путем может выбрать для себя иной – наиболее удобный размер прутка, учитывая особенности работы и личные навыки.

Выбор инертного газа – отдельная большая тема для разговора. В 90% случаев в аргонодуговой сварке используется чистый аргон. Он доступный по цене (по сравнению с другими), универсальный по своему назначению. Он тяжелее воздуха, но легче других инертных газов. Для корректировки характеристик аргона в него могут добавляться разные примеси. Например, для сварки цветных металлов аргон смешивается с гелием в процентном соотношении 70/30. Стоит отметить, что на расход газа влияют окружающие условия (в ветреную погоду он будет больше), а также базовые настройки аппарата – продувка горелки перед началом (возбуждением дуги) и после завершения (прекращением подачи тока) сварки.

Основные меры безопасности при работе с аргонодуговой сваркой

Данный вид работ связан с повышенным риском нанесения травм, опасностью возгорания. Поэтому все без исключения сварщики (профессионалы, новички, любители) должны строго придерживаться требований к безопасности. На что стоит обратить внимание перед началом сварочных работ?

- Помещение должно хорошо проветриваться, включая в себя принудительную систему циркуляции воздуха (приточно-вытяжную вентиляцию). Это связано с тем, что многие металлы выделяют вредные для здоровья вещества. К тому же, сам аргон может вызвать удушение при длительных работах, замещая собой воздух.

- Работа в полевых условиях также требует подготовки. На оборудование ни в коем случае не должны попадать осадки, а в зону сварки – сильные воздушные потоки. Для этих целей устанавливаются ширмы, покрытые огнестойкими красками. Высота таких ограждений не должна быть менее 2-х метров. Над головой устанавливается брезент. Важно – даже если сделан навес, работать в сильный дождь и грозу строго запрещается.

- Сварщик должен быть одет в спецодежду (в том числе обувь), использовать целевую маску, защитные перчатки. Их выбор зависит от специфики проведения работ, а также опасности выделяемых веществ.

- Между элементами оборудования (аппаратом, баллоном, верстаком и т.д.) должны оставаться свободные проходы шириной около 1 метра. При этом нельзя устанавливать агрегаты впритык к стенам (или ограждениям) – они должны располагаться на расстоянии не менее 0,5 метра.

- Наилучшим решением организации рабочего пространства будет работа в специальных кабинах, оборудованных вытяжными панелями.

Более подробную информацию по технике безопасности можно узнать из приказа Министерства Труда от 23 декабря 2014 г. № 1101н.

Частые ошибки и их предотвращение

Одной из наиболее встречающихся ошибок (в том числе среди опытных мастеров) является непровар. Что это такое? Неполное, частичное, некачественное соединение деталей, которое не всегда возможно идентифицировать визуально. Даже если с внешней стороны заготовки сварной шов ровный, красивый, это не значит, что он на 100% качественный, прочный. Борьба с непроварами начинается с выбора режима работы аппарата, присадочного прутка, электрода. Только грамотно настроенное оборудование и подобранная оснастка (с учетом типа металла, толщины заготовки и т.д.) способны минимизировать риски.

Непровары, являясь концентраторами напряжения, существенно снижают прочность конструкции. Именно они становятся причиной сокращения срока службы изделий из металла. Как гарантированно избавиться от данного дефекта? Увеличить ширину шва (с проверкой его заполнения с обратной стороны) либо применить технологию двусторонней сварки. Данный подход особенно актуален для создания ответственных соединений.

Второй частой ошибкой работы с аргонодуговым оборудованием является некачественная подготовка деталей и материалов. Технология очень чувствительна к попаданию в зону сварки сторонних веществ, что становится причиной образования окислов, шлака, трещин. Поэтому перед началом работ стоит тщательно очистить все поверхности (в том числе присадочных прутков) механически (щеткой, болгаркой) и химически (ацетоном, бензином, спиртом). С чем еще может столкнуться мастер?

- Трещины, которые появляются вследствие неправильных конструкционных расчетов, использование излишне высокого тока или резкого охлаждения зоны сварки.

- Наплывы, которые портят вид и могут свидетельствовать о непроваре заготовок. Возможные причины – много присадочного материала (в том числе из-за использования слишком толстой проволоки или прутка); недостаточная величина тока, которой не хватает для качественного прогрева соединяемых заготовок.

- Подрезы (или приямки), образующиеся с обеих сторон шва. Данный дефект является следствием неправильной настройки ампеража. Устранение – снижение показателя рабочего тока.

- Кратеры – результат взаимодействия с окружающей средой – отсутствия или неправильной настройки постпродувки газом. Металл не успевает сформироваться (застыть) до того, как оборудование перестает подавать защитный газ.

- Прожоги. Образуются сразу по нескольким причинам. Это может быть высокий ампераж, излишне большой зазор между деталями или неправильно подобранный диаметр присадочного материала. У новичков прожоги часто связаны с неравномерной или недостаточной скоростью движения горелки, а также отсутствием согласованности действия разных рук (горелка и пруток).

Помимо проблем, связанных с качеством шва, стоит рассмотреть и некоторые общие ошибки работы с TIG оборудованием. Неверно подобранный светофильтр на маске станет причиной плохой видимости и быстрой утомляемости глаз. Сила ультрафиолетового излучения отличается у разных типов сварки. У аргонодуговой – она самая большая. Поэтому при выборе маски для TIG стоит учитывать номер светофильтра, а также максимальную степень защиты в моделях с автоматическим затемнением.

Плохой результат чаще всего является следствием неграмотной настройки оборудования и выбора несоответствующих материалов. Особое внимание стоит уделить силе тока, опираясь на рекомендации производителя и собственный опыт. Слишком высокие значения станут причиной появления прожогов, низкие – залипания электрода и не провара. Стоит отметить важность индивидуального подхода, пробного тестирования и работы с конкретной моделью оборудования. Несмотря на идентичность характеристик, современные аппараты могут варить по-разному.

Довольно частой ошибкой новичков является неправильный выбор заточки вольфрама, которая оказывает влияние на стабильность дуги, глубину воздействия и ширину сварочной ванны. Простыми словами, один и тот же электрод (заданного диаметра) может создавать разные рабочие условия. Более тупые заточки увеличивают глубину провара и сужают сварочный шов. Более узкие – расширяют сварочную ванну, оказывая более поверхностное воздействие. Не стоит забывать и о том, что качество заточки нужно регулярно проверять. Она не должна иметь рисок, неровностей, других дефектов. Поверхность должна быть приближена к идеалу, о чем в том числе говорит синоним термина «заточка» – полировка. Плохое качество рабочей части электрода станет причиной разделения, блуждания, нестабильности дуги.

Другие часты ошибки при работе с TIG аппаратами:

- Неверная полярность. Концентрация теплового воздействия зависит от того, где располагается «+» – на электроде или на заготовке. Прямая полярность концентрирует нагрев на детали, обратная – на электроде.

- Не тот электрод. Для корректировки физических свойств вольфрама производители используют легирование другими металлами. Одни модели лучше подходят для работы на малых токах, другие – для сварки в режиме АС, третьи – для трудносвариваемых металлов.

- Неверная настройка газа. Недостаточное давление станет причиной снижения качества шва за счет попадания кислорода в зону сварки. Избыточное – увеличит расход газа. Данный показатель зависит от особенностей работ (режима, типа и толщины металла), а также окружающих условий. Для сварки на улице требуется более сильный поток аргона (для защиты от ветра), чем в мастерской. Стоит отметить, что во время включения горелки давление немного падает. Поэтому настройка редуктора производится до начала работ и не подвергается корректировке в процессе сварки. Для проверки показаний на редукторе можно использовать ротаметр.

Общие рекомендации по улучшению качества аргонодуговой сварки

Как уже говорилось неоднократно, данный вид сварки является одним из самых технологичных и сложных. Поэтому качество соединений всегда зависят от двух факторов:

- параметров сварочного аппарата, наличия электронных помощников (например, режима Pulse в моделях с MIG), грамотности выбора расходных материалов;

- умений, навыков и опыта сварщика, который подбирает, подготавливает, настраивает оборудование, а также производит саму сварку.

Не стоит браться за сложные проекты в начале своего пути. Повышайте сложность постепенно, устраняя ошибки и стараясь достигать наилучших результатов в каждом отдельном случае. Для того чтобы стать профессионалом аргонодуговой сварки, недостаточно прочитать данную статью. Нужно как можно глубже изучить вопрос по книгам, ТУ и ГОСТ, подкрепляя знания практикой и консультациями с более опытными коллегами.

Среди общих советов и рекомендаций можно выделить следующие моменты:

- Очень важно понимать, из чего сделаны детали/заготовки. Например, если это нержавейка, то вы должны узнать марку. Для достижения высококачественного результата, одни сплавы придется прогревать, другие – проваривать с двух сторон.

- Для долгой, безаварийной эксплуатации той или иной конструкции нужно знать о её назначении. Обратите внимания на эстетическую ценность, условия, особенности нагрузки.

- Вид вольфрамового электрода играет огромную роль в процессе. Для создания ответственных соединений используйте узкоцелевые модели. Детально изучите маркировку (в том числе цветовую), которая привязана к конкретному стандарту. Если в ISO 6848 (аналог ГОСТ 24949) черный цвет используется в моделях WLa 10, то в ГОСТ 23949 – это электроды марки ЭВЛ.

- Изучите вопрос заточки электрода, ведь от этого зависит форма дуги, её влияние на сварочный шов (глубина проплавления, ширина легкость зажигания), другие характеристики (срок службы электрода, величина сварочного тока и пр.).

- Создайте условия, при которых в сварочную ванну не попадут никакие посторонние вещества. Тщательно очищайте материалы, сохраняйте чистоту на протяжении всего рабочего процесса.

- Используйте тестовые образцы для настройки оборудования и выбора расходных материалов.

- Тестируйте разные газовые линзы для того, чтобы найти идеальную модель для вас и отдельных видов работ. Она изменяет характеристики потока газа, и как следствие – защитной среды.

- Правильно храните присадки (влажность, температура и т.д.), исключая контакт одних расходных материалов с другими.

FAQ:

Как правильно настроить ток для аргонодуговой сварки на моем оборудовании?

Посмотреть рекомендуемые параметры производителя, которые чаще всего оформлены в виде таблицы. Учитываются тип материала, толщина соединяемых заготовок, вид газовой смеси. К примеру, для работы в режиме TIG с высоколегированной сталью 3 мм, показатели сварочного тока должны составлять не менее 120, но не более 160 А.

Какой диаметр электрода использовать для сварки тонкостенных труб?

Аргонодуговая сварка используется для сварки труб из алюминия, нержавейки и других металлов с толщиной стенок до 5 мм. Диаметр вольфрамового электрода подбирается индивидуально, в зависимости от установленной величины тока. Для тонкостенных труб, как правило, используются неплавкие электроды с острой заточкой для работы на малых и средних токах Ø 0,8-1,6 мм.

Почему при сварке алюминия моя сварка выглядит грязной или покрытой чёрным цветом?

В рабочую зону попали посторонние примеси, что может свидетельствовать о плохой очистке деталей или присадочного материала перед работой. Появление черных участков также может говорить о неправильной настройке скорости подачи аргона или выборе неподходящей газовой линзы.

Как мне сваривать вертикальные и потолочные швы с помощью TIG сварки?

Вертикальные швы накладываются снизу-вверх короткими движениями в направлении вверх и в сторону. При этом дуга должна иметь минимальную длину для снижения текучести металла. Потолочные швы формируются со строгим позиционированием электрода (перпендикулярно). Нужно неспешными круговыми движениями продвигаться вдоль шва, предварительно выставив короткую дугу.

Как выбрать правильную шлифовку для моего электрода при сварке различных материалов?

Во время шлифовки и заточки электрода из вольфрама необходимо исключить перегревание. Лучше всего для этого подходят специальные машины с охлаждающей жидкостью. Чем тупее угол заточки (по сравнению со стандартным – 30°), тем он хуже зажигает дугу, требует больше сварочного тока и увеличивает глубину провара. Чем острее заточка, тем шире шов, меньше срок службы электрода и радиус блуждания дуги. Для работы на переменном токе стоит искусственно создать притупление, для формирования шарика во время плавления вольфрама.

Другие новости

- 05.12.2023 Сварка алюминия Подробнее

- 06.11.2023 Сварка электродами Подробнее

- 07.11.2023 Что делать, если болят глаза от сварки? Подробнее